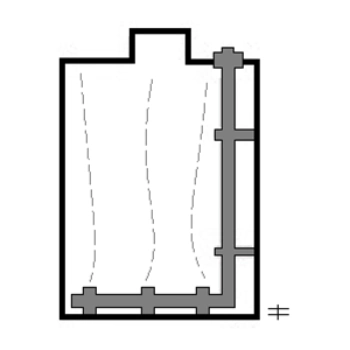

Il processo di produzione di Roplast produce parti prive di stress in quanto vi è poca o nessuna forza o pressione coinvolta. I serbatoi rotostampati sono realizzati in polietilene (LLDPE) che, grazie alle sue proprietà, è di gran lunga superiore ad altri materiali come acciaio o fibra di vetro che possono arrugginirsi, corrodersi o deteriorarsi. In altri casi, I serbatoi lastrati e in roto estrusione sono realizzati in polietilene (HDPE) o polipropilene (PP) per resistere a temperature più elevate fino a 115°C

Le caratteristiche fondamentali dei nostri serbatoi rispetto ad altri processi produttivi:

- Progettato per prestazioni ottimali

- Maggiore durata (da 10 fino a 20 anni)

- Monoblocco in un unico pezzo

- Maggiore resistenza rispetto ai serbatoi laminati

- Impermeabile agli agenti atmosferici e resistente ai raggi UV

- Resistenza al deterioramento dovuto all'esposizione agli agenti chimici

- 100% riciclabile (serbatoi in PE)

- La bassa conducibilità termica consente l'omissione di qualsiasi isolamento termico attorno alla virola

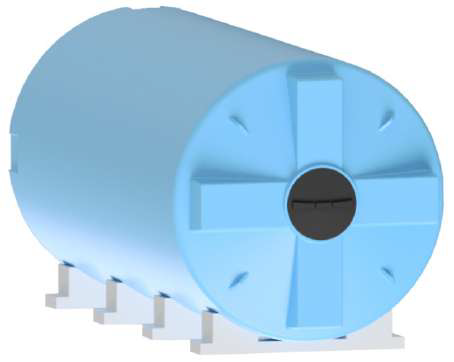

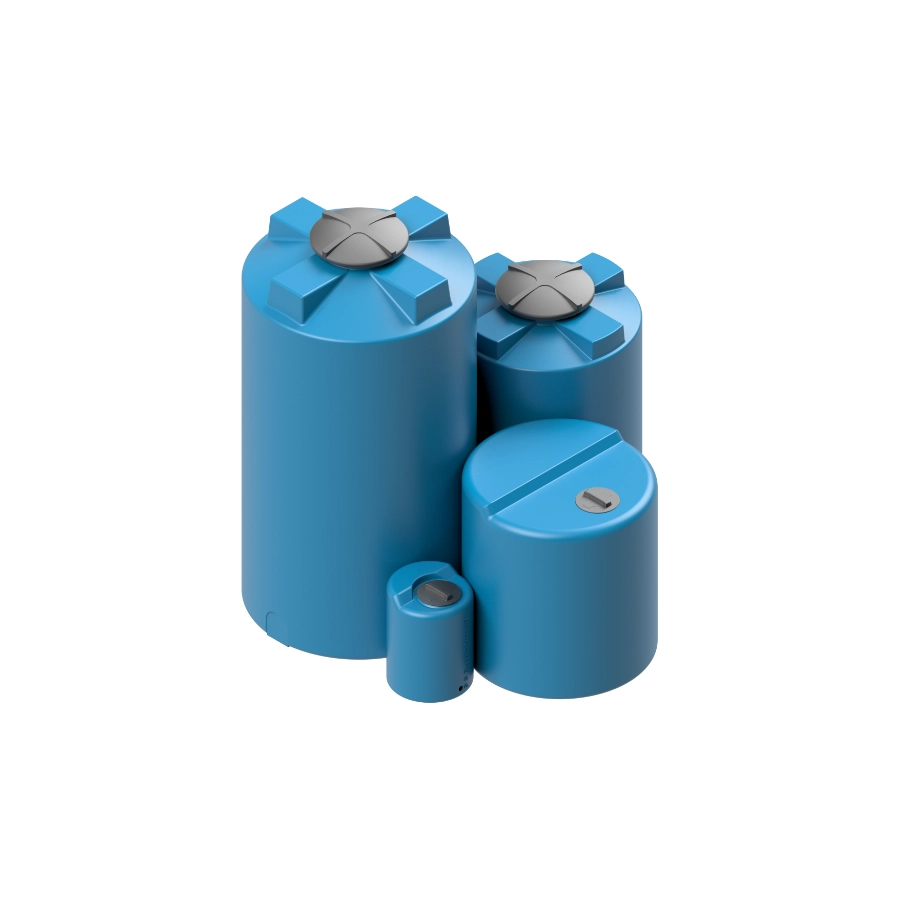

| Tipologia | Serbatoi | cilindrici | verticali | Vasche | Cilindriche | Verticali | Altri | serbatoi |

|---|---|---|---|---|---|---|---|---|

| CVD | CAB | VCA | VCS | VCC | COL | VCQ | ||

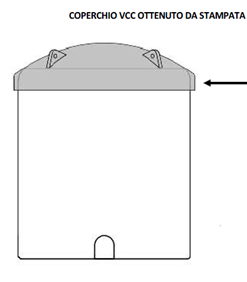

| a cielo chiuso | con piano appoggio | a cielo aperto con coperchio | a cielo aperto | cielo aperto con scossalina | cielo aperto con coperchio | cilindrico orizzontale | pianta quadra con vasca |

|

| da 50 a 100 lt | ✓ | ✓ | ||||||

| da 100 a 200 lt | ✓ | ✓ | ✓ | |||||

| da 200 a 800 lt | ✓ | ✓ | ✓ | ✓ | ✓ | |||

| da 800 a 1.150 lt | ✓ | ✓ | ✓ | ✓ | ✓ | ✓ | ||

| da 1.400 a 8.000 lt | ✓ | ✓ | ✓ | ✓ | ✓ | |||

| da 10.000 a 13.000 lt | ✓ | ✓ | ✓ | ✓ | ✓ | |||

| da 16.000 a 24.000 lt | ✓ | ✓ | ✓ | ✓ | ||||

| da 24.000 a 25.000 lt | ✓ | |||||||

| PLUS | PLUS | PLUS | PLUS | |||||

| Gamma completa Monoblocco | Resistente Per liquidi corrosivi 100% riciclabile | Personalizzabile Compatibilità alimentare | Personalizzabile Compatibilità alimentare |

| Tipologia | Pianta | Quadra | Pianta circolare | ||

|---|---|---|---|---|---|

| SIL | SIA | CTC | VTA | VTC | |

| a cielo chiuso | a cielo aperto | a cielo chiuso | a cielo aperto | cielo aperto con coperchio |

|

| da 50 a 100 lt | ✓ | ✓ | |||

| da 400 a 700 lt | ✓ | ✓ | |||

| da 700 a 1.000 lt | ✓ | ✓ | ✓ | ✓ | |

| da 1.100 a 1.800 lt | ✓ | ✓ | |||

| da 4.000 a 5.000 lt | ✓ | ✓ | |||

| da 6.000 a 10.000 lt | ✓ | ✓ | ✓ |

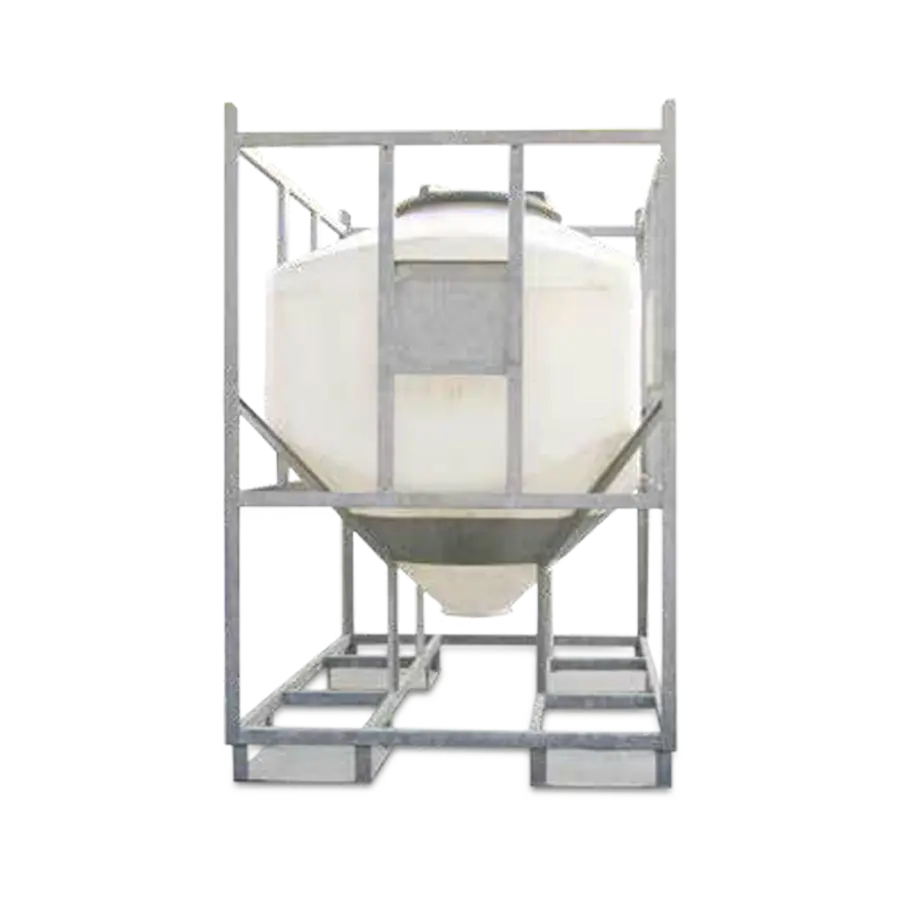

- Gamma completa

- Monoblocco

- Resistente

- Compatibilità alimentare

- Per liquidi corrosivi

- Struttura portante in metallo

- 100% riciclabile

- Personalizzabile

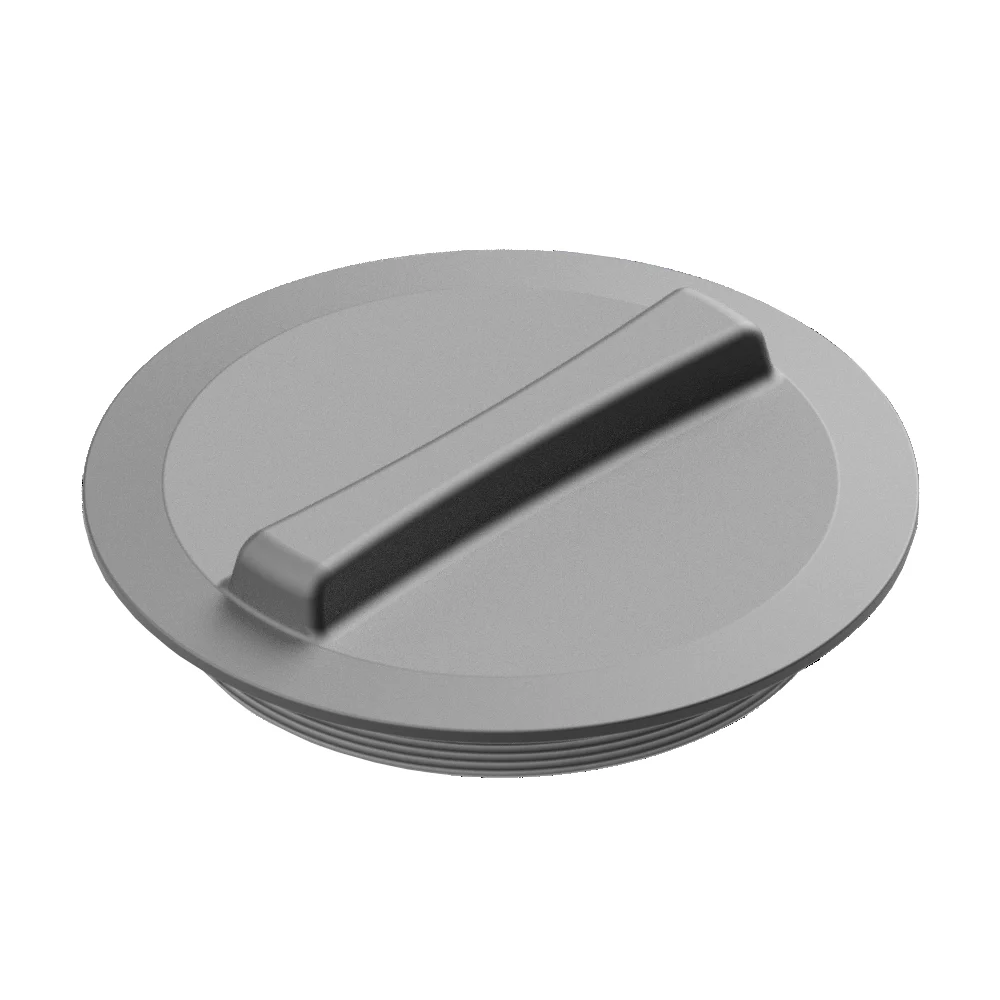

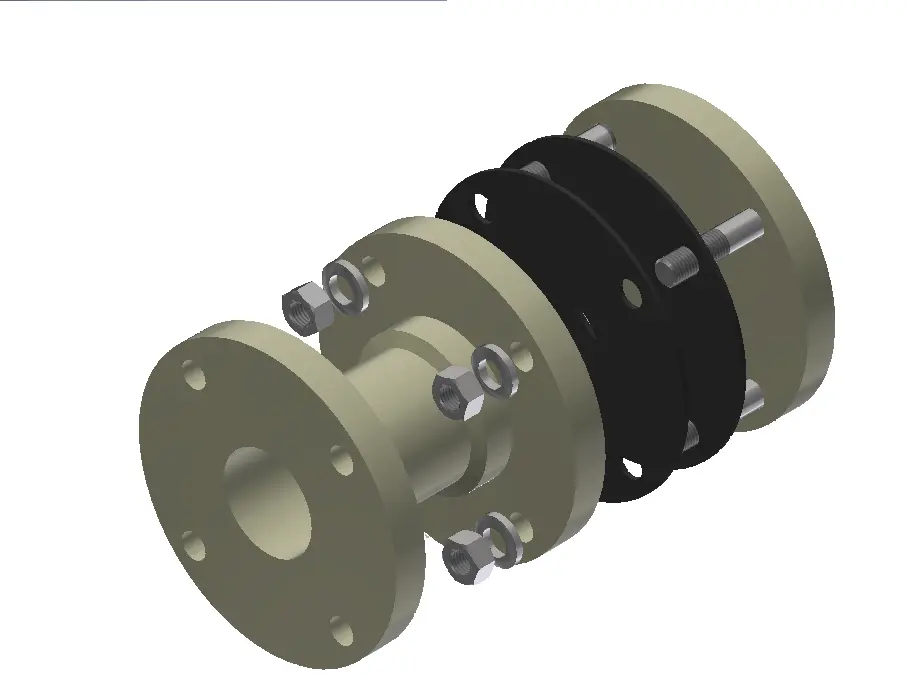

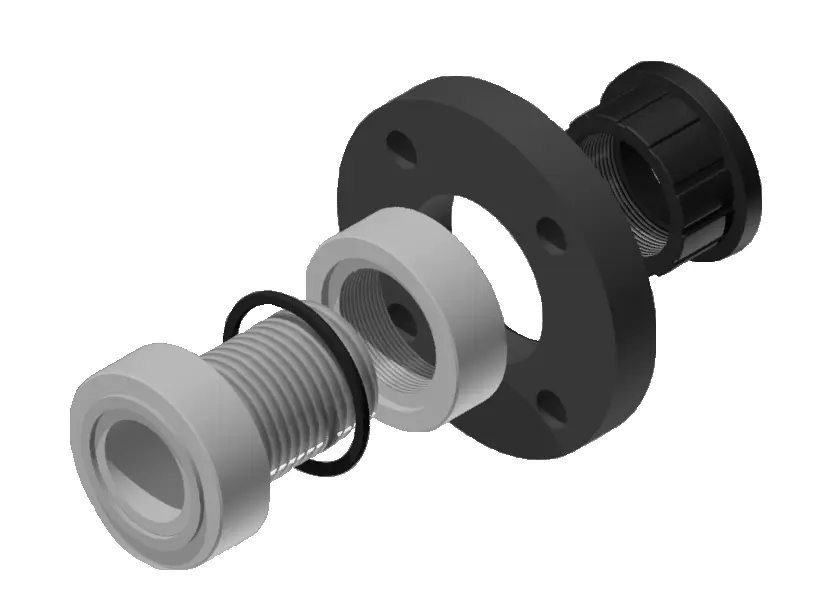

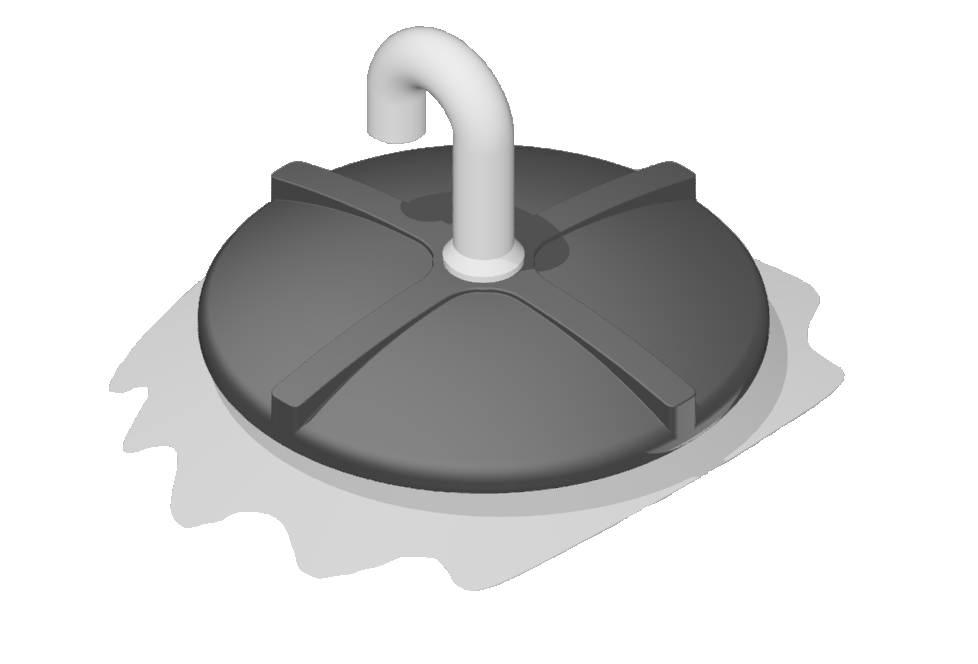

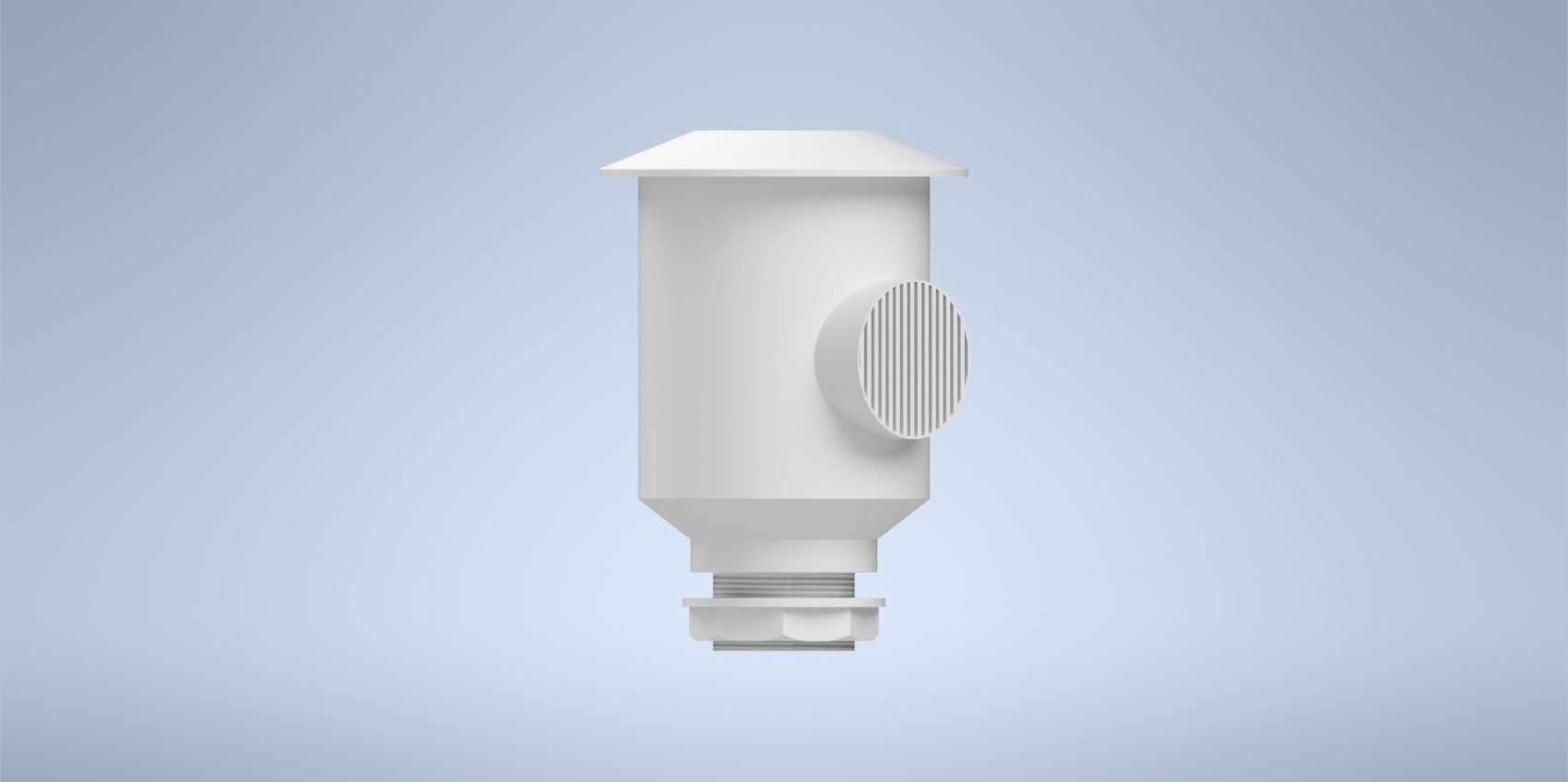

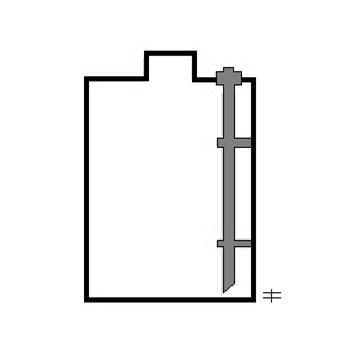

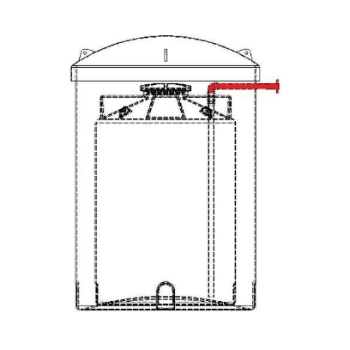

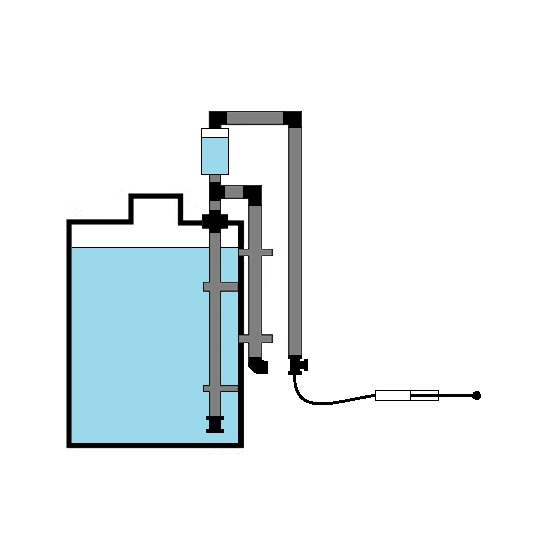

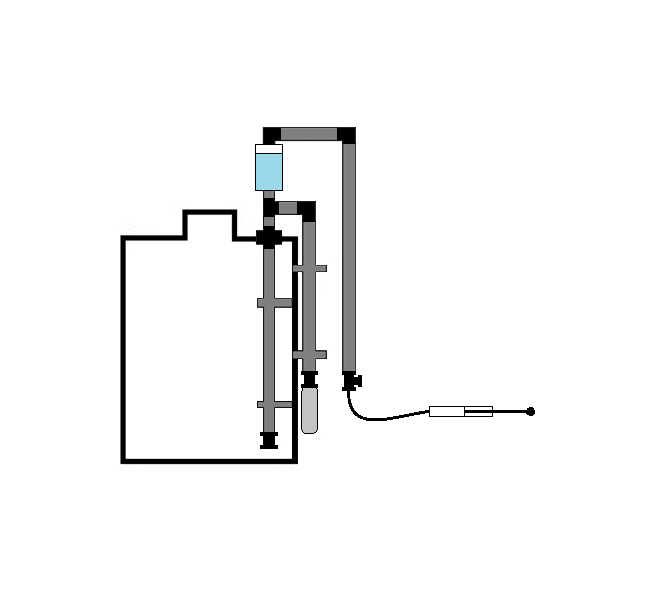

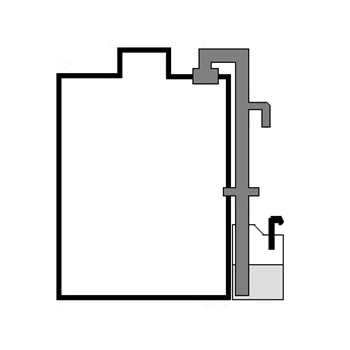

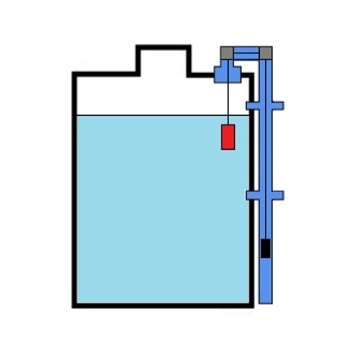

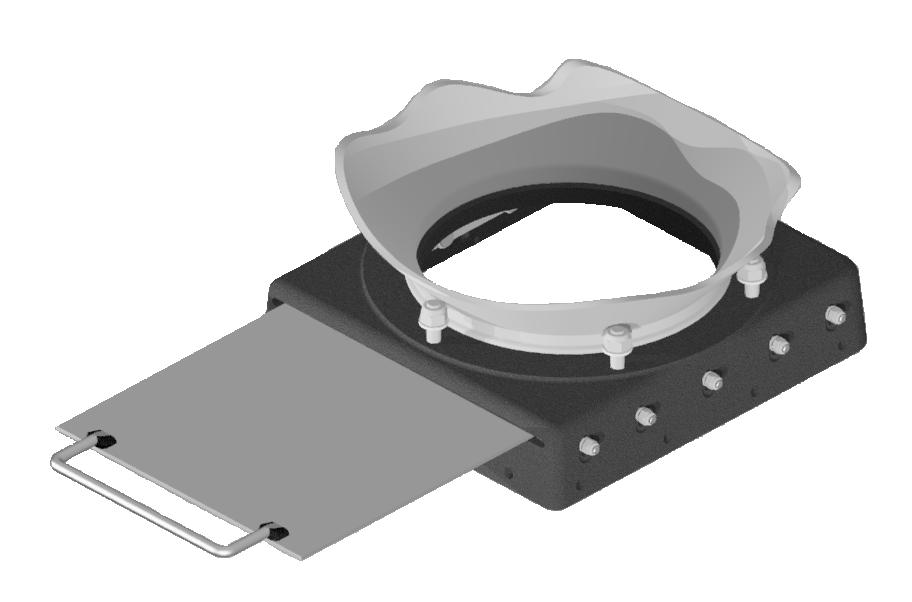

| GRUPPI PER SERBATOI SERIE CVL / CVD | CARICO E/O SCARICO | DALL'ALTO | CANALIZZAZIONE ED ABBATTIMENTO FUMI | IMMISSIONE ARIA ESTERNA |

||

|---|---|---|---|---|---|---|

| GRUPPO A | GRUPPO B | GRUPPO C | GRUPPO D | GRUPPO E | GRUPPO G | |

| scarico interno dall'alto | carico esterno dall'alto | scarico/carico interno/esterno | pompa auto-adescante | sistema abbattimento fumi | sistema diffusore aria | |

| D25 | ✓ | |||||

| ½'' | ✓ | ✓ | ✓ | ✓ | ||

| 1'' | ✓ | ✓ | ✓ | |||

| 1 ½'' | ✓ | ✓ | ✓ | |||

| 2'' | ✓ | ✓ | ✓ | ✓ | ||

| 3'' | ✓ | ✓ | ✓ |